开炼机和密炼机有什么区别?

所属分类:行业新闻

点击次数:399

添加时间:2025-04-21

开炼机与密炼机的核心区别体现在结构、功能、效率及适用场景等方面,具体对比如下:

一、结构与工作原理

开炼机

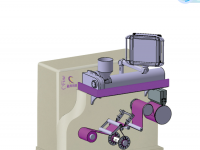

结构:采用开放式设计,核心为两个水平对置的异速辊筒,通过手动或电动调节辊距。

原理:依赖两辊筒的剪切力和挤压作用对材料(如橡胶、塑料)进行塑炼或混炼,需人工翻动胶料(如打三角包)以提高均匀性。

密炼机

结构:密闭式设计,包含转子、密炼室、加压装置等复杂组件,可实现全自动操作。

原理:通过转子双向运动产生的强剪切力和温度控制实现高效混炼,无需人工干预。

二、效率与劳动强度

开炼机

产能低:单次处理量小,适合小规模或实验性生产。

劳动强度大:依赖人工操作,需频繁翻料,易造成粉尘污染,对工人健康影响较大。

密炼机

产能高:可批量处理高粘度物料(如橡胶),适合工业化大规模生产。

自动化程度高:全程密闭操作,降低人工需求且避免粉尘飞扬,符合环保要求。

三、安全性与稳定性

开炼机

安全性低:裸露辊筒存在机械伤害风险,需依赖安全装置防护。

批次稳定性差:人工操作易受环境、经验等因素影响,胶料性能波动较大。

密炼机

安全性高:密闭设计隔离操作人员与运动部件。

混炼稳定:通过精准控制温度、压力等参数,确保胶料质量一致性。

四、应用场景

开炼机

适用场景:生胶塑炼、小批量混炼、压片及实验室研究。

优势:散热快,可灵活调整工艺,不易因高温导致胶料焦烧。

密炼机

适用场景:大规模橡胶混炼(如丁腈胶)、高温材料处理及需抽真空/加压的复杂工艺。

局限性:散热慢,需严格控温以避免胶料内部过热焦烧。

五、成本与维护

开炼机

成本低:结构简单,采购和维护成本较低,适合初创企业。

易清理:开放式结构便于快速清洁残留物料。

密炼机

成本高:设备复杂且研发投入大,价格昂贵。

维护复杂:需定期拆卸密封件、转子等部件清理,耗时且技术要求高。

总结

选择依据:

开炼机适合小规模、灵活生产或对成本敏感的场景;

密炼机更适用于高效率、高稳定性及环保要求严格的工业化生产。

一、结构与工作原理

开炼机

结构:采用开放式设计,核心为两个水平对置的异速辊筒,通过手动或电动调节辊距。

原理:依赖两辊筒的剪切力和挤压作用对材料(如橡胶、塑料)进行塑炼或混炼,需人工翻动胶料(如打三角包)以提高均匀性。

密炼机

结构:密闭式设计,包含转子、密炼室、加压装置等复杂组件,可实现全自动操作。

原理:通过转子双向运动产生的强剪切力和温度控制实现高效混炼,无需人工干预。

二、效率与劳动强度

开炼机

产能低:单次处理量小,适合小规模或实验性生产。

劳动强度大:依赖人工操作,需频繁翻料,易造成粉尘污染,对工人健康影响较大。

密炼机

产能高:可批量处理高粘度物料(如橡胶),适合工业化大规模生产。

自动化程度高:全程密闭操作,降低人工需求且避免粉尘飞扬,符合环保要求。

三、安全性与稳定性

开炼机

安全性低:裸露辊筒存在机械伤害风险,需依赖安全装置防护。

批次稳定性差:人工操作易受环境、经验等因素影响,胶料性能波动较大。

密炼机

安全性高:密闭设计隔离操作人员与运动部件。

混炼稳定:通过精准控制温度、压力等参数,确保胶料质量一致性。

四、应用场景

开炼机

适用场景:生胶塑炼、小批量混炼、压片及实验室研究。

优势:散热快,可灵活调整工艺,不易因高温导致胶料焦烧。

密炼机

适用场景:大规模橡胶混炼(如丁腈胶)、高温材料处理及需抽真空/加压的复杂工艺。

局限性:散热慢,需严格控温以避免胶料内部过热焦烧。

五、成本与维护

开炼机

成本低:结构简单,采购和维护成本较低,适合初创企业。

易清理:开放式结构便于快速清洁残留物料。

密炼机

成本高:设备复杂且研发投入大,价格昂贵。

维护复杂:需定期拆卸密封件、转子等部件清理,耗时且技术要求高。

总结

选择依据:

开炼机适合小规模、灵活生产或对成本敏感的场景;

密炼机更适用于高效率、高稳定性及环保要求严格的工业化生产。